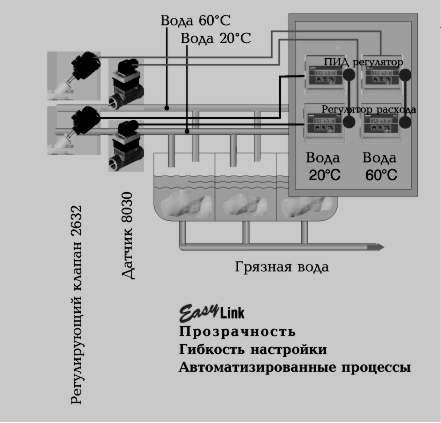

Пищевая промышленность, Dat-Schaub A/S. Скотобойня.

Старая система.

После бойни свиные шкуры промываются водой при разной температуре, для этого используются ручные клапаны. Применение ручных клапанов приводит к значительному расходу воды (200 литров на шкуру).

Решение Burkert.

Два крыльчаточных датчика 8030 измеряют расход 20?C и 60?C воды. Частотные сигналы передаются на преобразователь 8025, с которого сигнал 4-20мА поступает на регулирующий клапан 2632. Соотношение расходов горячей и холодной воды обеспечивает заданную температуру в промывной ванне. Система обеспечивает более экономное расходование воды (40 литров на шкуру)

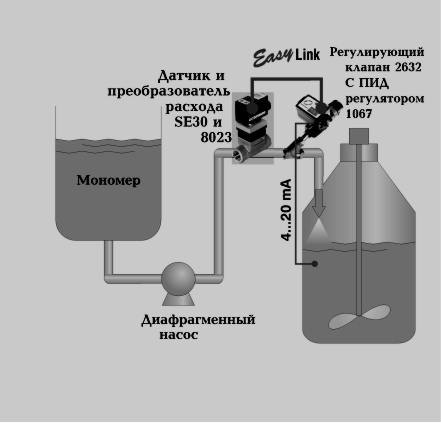

Химическая промышленность, Daewa Paint. Производство краски.

Старая система.

Реакторный танк заполняется смолой (основа краски). В течение 2 часов смола титруется мономером. Полимеризация происходит при 80 C при постоянном перемешивании. Дозирующий насос управляемый частотным преобразователем регулирует процесс титрования. Стандартный сигнал 4…20ма передает статус процесса (цвет,вязкость, pH и т. д.) полимеризации на дозирующий насос. Дозирующий насос является дорогим решением для этого процесса.

Решение Burkert.

Заменили электронный дозирующий насос на диафрагменный насос, регулирующий клапан 2632 и расходомер 8023. Дешевый диафрагменный насос создает поток мономера, расход которого регулируется в зависимости от статуса процесса (сигнал 4…20ма), который приходит с реакторного танка. Система обеспечивает более дешевое решение по сравнению с электронным дозирующим насосом.

Фуражное производство, Koch Gmbh. Машина для обогащения.

Старая система.

В смесительном аппарате в зерно необходимо добавить 3 разных жидких ингредиента. Используются различные рецепты. Смеситель наполняется вручную открытием шаровых кранов. Количество жидкости измеряется магнитоиндукционным расходомером. Процесс должен быть автоматизирован, чтобы сократить производственный цикл и обеспечивать постоянное качество продукта.

Решение Burkert.

3 Easy Links, каждая состоящая из диафрагменного клапана 2031с ПИД регулятором 1067и магнитоиндукционного расходомера 8045. Все присоединено к центральному контроллеру, который выдает уставку для 1067. Средний расходомер измеряет общий расход и отсекает при прохождении 180 литров через центральный контроллер. Процесс заполнения проходит за 3 минуты. Система обеспечивает более короткий производственный цикл, постоянное качество продукции и возможность автоматического выбора различных рецептов обогащения.

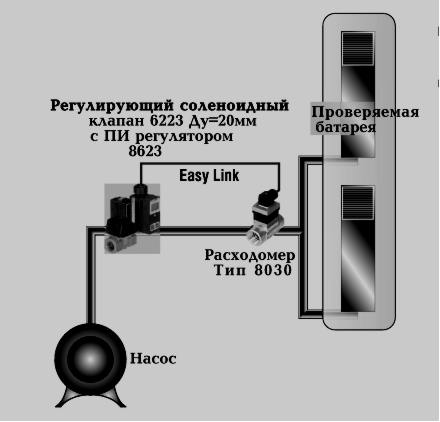

Бытовая техника, Mathusita Electric Bhd. Производство нагревателей.

Старая система.

В проточных водяных нагревателях нагревающая система должна отключаться при малом расходе нагреваемой жидкости. Причем данный расход должен быть одинаковым для всех нагревателей. Стенд для проверки минимального расхода и установки точки отключения нагревателя состоит, из центрального контроллера который получает значение расхода от индикатора расхода и управляет регулирующим клапаном, обеспечивая заданный расход.

Решение Burkert.

Расходомер 8030 измеряет скорость потока и передает частотный сигнал в ПИ регулятор 8623. Регулирующий соленоидный клапан управляет расходом воды. Значение расхода легко изменяется в зависимости от числа тестируемых батарей. Система обеспечивает более дешевое по сравнению со старой решение.

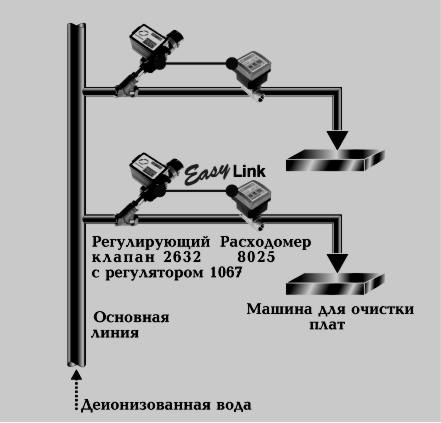

Электронная промышленность, Seagate. Производство жестких дисков.

Старая система.

После процесса травления печатных плат их промывают деминерализованной водой. Для того чтобы процесс промывки был более экономичным, количество деминерализованной воды должно быть пропорционально площади печатных плат и их количеству. Датчик расхода измеряет количество деминерализованной воды. Центральный контроллер управляет моторизированными шаровыми клапанами.

Решение Burkert.

Расходомер 8025 измеряет поток воды и передает через Easy Link величину расхода в регулятор 1067, который управляет наклонно-корпусным клапаном 2632.

Решение Burkert более экономично (наклонно-корпусной пневматический клапан дешевле моторизированного шарового) и децентрализованно. Необходимая величина потока может быть выбрана индивидуально на каждую систему.

Производство фарфора, Bernardaud.

Старая система.

Форма заполняется каолиновой смесью, которая имеет высокую вязкость 5000mPa*s и абразивность. Контроллер регулирует расход в соответствии с графиком. Процесс заполнения должен обеспечивать отсутствие воздушных пузырей. Система приводила к растрескиванию 25% изготовленных изделий.

Решение Burkert.

Магнитоиндукционный расходомер 8045 передает фактический расход на регулятор 1067. Контроллер отслеживает график задания и управляет регулирующим диафрагменным клапаном 2030. Это обеспечивает снижение растрескивания на 25% и увеличения производительности на 10%.

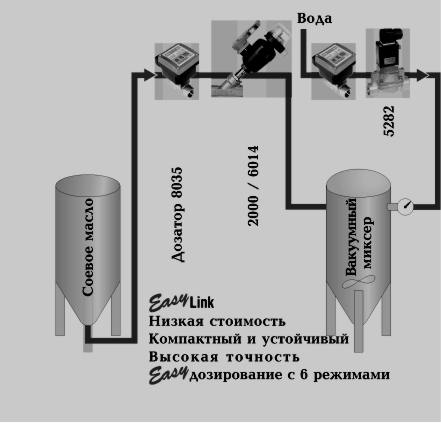

Дозирование. Пищевая промышленность, A/S Freia. Производство майонеза.

Старая система.

Процесс заполнения производился в ручную (10 литров соевого масла и 20мм высоты воды в емкости). Было два рецепта майонеза легкий 3:1 (600 литров воды и 200 литров соевого масла) и тяжелый 2:1 (532 литров воды и 266 литров соевого масла).

Решение Burkert.

Отсечной клапан 2000 из нержавеющей стали с пилотным клапаном 6014 используется для соевого масла и управляется дозатором 8035. Ввод воды регулируется вторым дозатором 8035 и отсечным соленоидным клапаном 5282 (с ручным сбросом) и корпусом из нержавеющей стали. До 6 различных рецептов майонеза могут быть выбраны нажатием кнопок на дозаторе или общим внешним переключателем. Система обеспечивает увеличение производства на 5% и постоянное качество продукта.

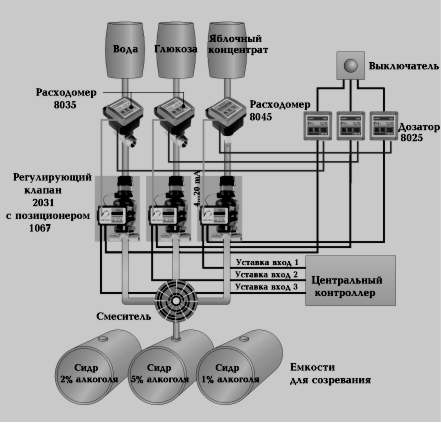

Пищевая промышленность, Inch's Cider. Производство яблочного сидра. Старая система.

3 ингредиента - вода, глюкоза и яблочный концентрат смешиваются в емкости для созревания при помощи углекислого газа. Используются разные рецепты. Использовалось ручное заполнение при помощи ведер.

Решение Burkert.

3 подсистемы, каждая состоящая из расходомера 8035 или 8045, дозатора 8025, диафрагменного регулирующего клапана 2031 с ПИД регулятором 1067, соединенных с центральным контроллером, который выдает уставку для 1067. Процесс стартует при нажатии выключателя. Каждая подсистема передает заданный объем ингредиента при заданном расходе через смеситель (в котором происходит смешение компонентов) в емкости для созревания. Требуемый объем и расход для каждого ингредиента может быть установлен вручную на панелях дозатора 8025 и регулятора 1067 или с центрального контроллера. Система не нуждается в расходовании углекислого газа и легко перенастраивается на любой рецепт.

|